生産フロー

- 受注・製作

メーカーと工場の連絡・連携を密にしながら、受注から生産まで円滑な業務の推進を図ります。

生地、副資材、パターン、縫製仕様書、数量、納期など。

- 検反・生地試験

傷や色むらのチェックや生地の収縮試験が行われます。

- 放反(スポンジング)

入荷した生地を放反機にかけます。生地に内在する収縮、伸長、歪みを解消し、製品の寸法安定を図り、精度の高い裁断を可能にしています。

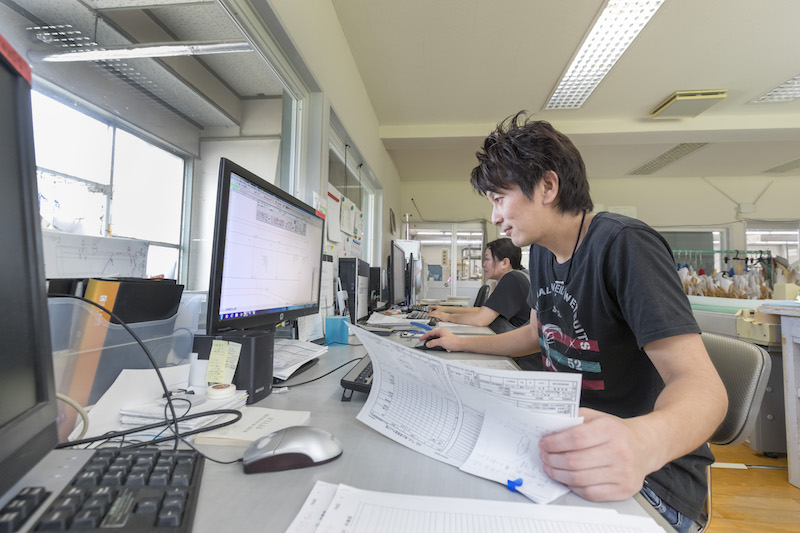

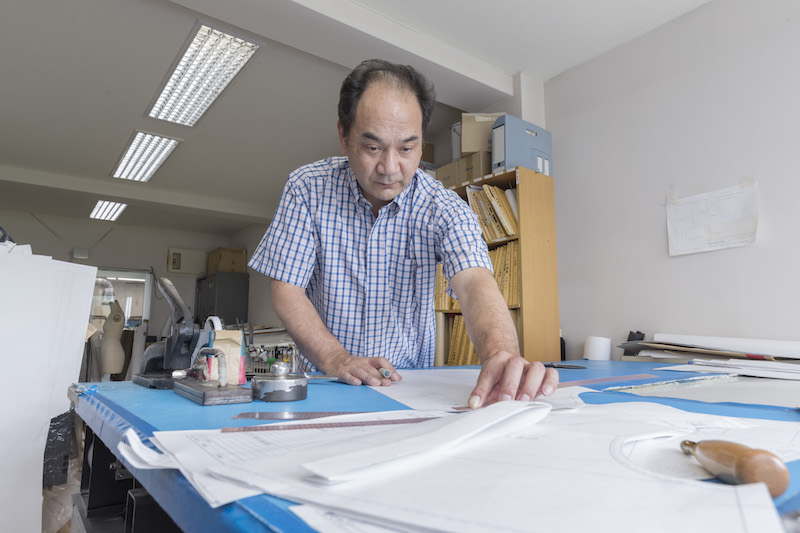

- パターン制作

5台のCADを稼働させて、基本デザインの型紙をベースにサイズ別にパターンを製作します。

グレーディング、工場用パターン作成、型入れ。

- 延反

通常、生地の減反は丸巻きや折りたたみの状態です。裁断前段階として、丸まった生地をシワにならないように裁断する為に必要な長さや、枚数に従って生地を広げ一枚ずつ重ねていきます。

- 裁断

CADのパターンデータを2台のCAMに転送し、生地を自動裁断します。

- 縫製

コートやジャケットの重衣料からブラウスなどの軽衣料まで、3ラインで縫製します。

自動縫製機を併用し、生産性を向上させると共に製品の均質化を図ります。

パーツ・組み立て工程。

- 中間検査

企画に沿った縫製仕上りになっているか、細かくチェックします。

縫製上がり。

- 仕上げプレス

素材に応じてアイロンやプレス機を使い、丁寧に仕上げます。

- 最終検査

第1次検査から3次検査まで、徹底したチェック体制により不良率を最低限まで抑えます。

- 出荷

ハンガーパックによりコンテナ車にて配送します。